Das Beste zweier Welten:

Die wichtigsten Vorteile, Einsatzmöglichkeiten und Hersteller von Holz-Beton-Verbund Deckensystemen

Die wichtigsten Vorteile,

Einsatzmöglichkeiten

und Hersteller von Holz-Beton-Verbund Deckensystemen

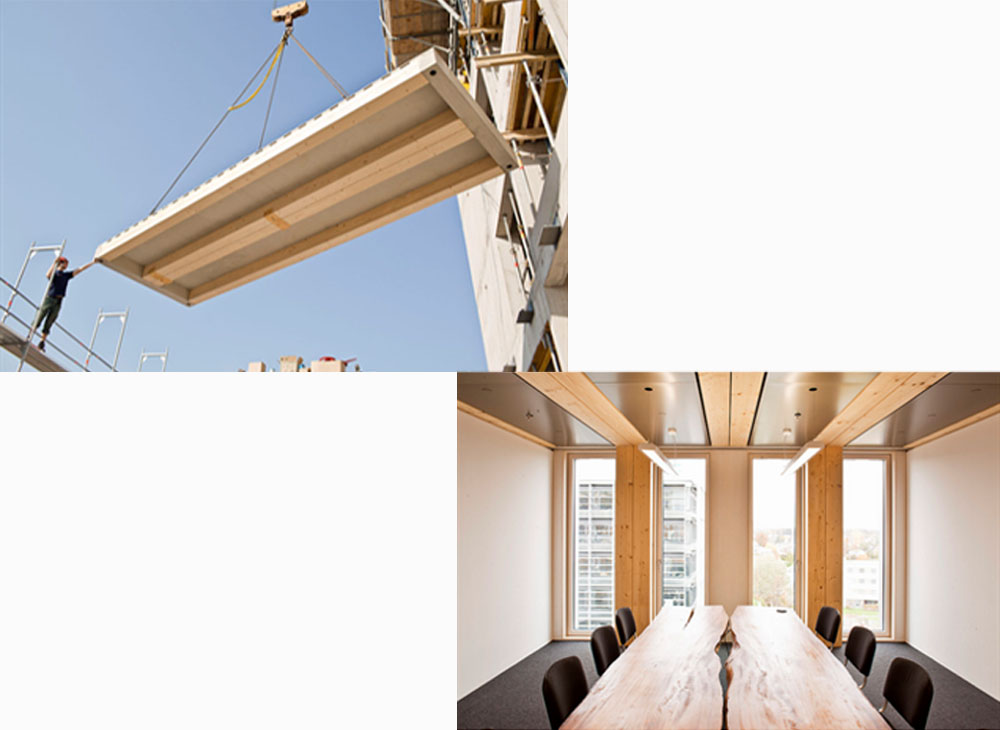

Mit 84 Meter Höhe war es bei seiner ersten Präsentation im Februar 2015 noch das höchste Holzhochhaus der Welt. Auch wenn dieser Rekord mittlerweile geschlagen wurde, gilt das HoHo Wien als bahnbrechend und wegweisend für den gewerblichen Holzbau.

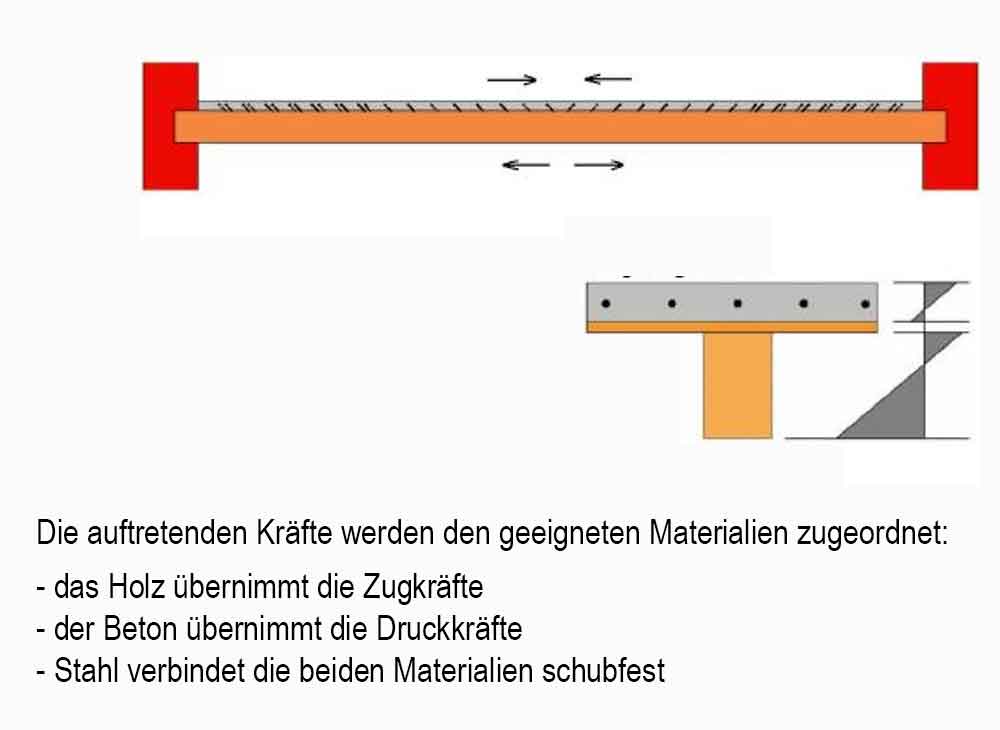

Drei Viertel dieses Gebäudes sind aus Holz. Doch diese Konstruktion stellt auch eindrucksvoll unter Beweis, dass unter gewissen Umständen die Kombination von Holz mit weiteren Baustoffen am meisten Sinn macht. Etwa bei der Konstruktion der Deckensysteme, bei denen man im HoHo Wien auf Holz-Beton-Verbund Decken zurückgegriffen hat.

Welche Vorteile erzielen diese Systeme? Welche Stärken der beiden Baustoffe kann man so optimal miteinander verknüpfen? Und für welche Anwendungsgebiete sind derartige Konstruktionen empfehlenswert? c